Viaje Educativo 2014

1. Introducción

El día 6 de Octubre del año 2014 un grupo de alumnos de Bioingeniería e Ingeniería Electrónica de la Universidad Nacional de San Juan, viajaron a la ciudad de Córdoba con el propósito de realizar una serie de visitas a empresas e instituciones de la mencionada provincia, relacionadas con el ámbito de la electrónica y la electromedicina, a fin de interiorizarse más sobre los procesos y factores que impulsaron a las mismas a incursionar en el negocio que a cada una le compete y la manera en la que fueron creciendo hasta posicionarse en el mercado, cumpliendo así con su objetivo.

El presente, es un informe que resume cada una de estas visitas y las vivencias experimentadas en las mismas.

2. Itinerario del viaje

2.1. Día 1

A) Centro Espacial

El Centro Espacial Teófilo Tabanera es un centro de investigación dependiente de la Comisión Nacional de Actividades Espaciales (CONAE) dedicado a la investigación y desarrollo de proyectos relacionados con la aeronáutica, la actividad espacial y otras actividades afines. En particular, la denominada Estación Terrena se encarga de la adquisición de datos satelitales, monitoreo, control y comando de satélites y otras actividades relacionadas con las misiones espaciales argentinas y de otros países del mundo. Dentro del mismo complejo se encuentra también el Instituto de Altos Estudios Mario Gulich.

Está ubicado a 35Km de la ciudad de Córdoba por ruta 45 a la altura del kilómetro 8 entre las localidades de Malagueño y Falda del Carmen. Es posible arribar al mismo tomando el colectivo que se dirige hacia Alta Gracia, subiendo en la nueva terminal de ómnibus y bajando en la entrada del complejo sobre la ruta.

La visita comenzó alrededor de las 14:00 y se extendió hasta casi las 17:00. Estuvo dividida en dos partes, la primera fue de tipo presentación, en un pequeño auditorio, donde se explicó a modo introductorio la historia del centro espacial y los institutos que lo componen para luego pasar a la descripción de las tareas que se desarrollan en el mismo y los proyectos pasados y en curso a los que se aboca. Dentro de esta presentación se destacó la evolución del centro espacial desde su creación en 1991 y sus antecesores hasta el presente.

Además se describieron los satélites argentinos que iniciaron la carrera espacial en el país como la serie SAC (Satélite de Aplicaciones Científicas) (SAC-A, SAC-B y SAC-C) así como los más recientes y todavía en operación como el SAC-D Aquarius e incluso algunos internacionales como los Terra y Aqua de MODIS o los SkyMed de la Agencia Espacial Italiana. Se finalizó esta presentación mencionando las misiones y proyectos que se planean para un futuro, incluyendo el lanzamiento de un satélite desarrollado conjuntamente entre Argentina y Brasil, el SABIA-Mar, para el estudio oceanográfico, de aguas continentales y costero, el desarrollo de cohetes de la serie VEX y la construcción de un predio de lanzamiento de satélites dentro de la Argentina, el Tronador II.

La segunda parte de la visita se centró en la recorrida del centro espacial y sus instalaciones, incluyendo la Estación Terrena Córdoba (ETC), El Centro de Control de Misión, el Campo de Antenas, etc. En cada una de estas estaciones se describió con mayor detalle las tareas que se llevan a cabo dentro de las mismas, mencionando algunos aspectos un poco más técnicos y dando lugar a preguntas de parte de los alumnos.

En esta etapa se explicó, por ejemplo, el proceso de Seguimiento, Telemetría y Control (TTyC) de los satélites de las misiones argentinas y de las internacionales incluyendo Italia, Canadá, Israel y otros, los procedimientos de adquisición, descarga y tratamiento de imágenes de los mismos, los protocolos para la evasión de obstáculos y de emergencia, el control y orientación de las antenas móviles para aquellos satélites que no son geoestacionarios, y una serie de conocimientos y datos que fueron de sumo interés.

La visita concluyó alentando a los alumnos a interiorizarse con mayor profundidad sobre las actividades que se realizan en Argentina en el área aeroespacial e invitándolos a, una vez recibidos, inscribirse en la maestría en Aplicaciones Espaciales de Alerta y Respuesta Temprana a Emergencias que se dicta en el Instituto de Altos Estudios Espaciales “Mario Gulich”.

2.2. Día 2

A) TRV

TRV Dispositivos Electrónicos es una empresa de mediana envergadura dedicada al diseño, manufactura y comercialización de productos para la protección de dispositivos electrónicos, entre los que se destacan estabilizadores, sistemas de energía ininterrumpida (UPS), protectores, inversores, etc. Esta empresa vende y distribuye sus productos no sólo en el ámbito nacional, sino también a otros países como Chile y Uruguay.

La empresa está localizada en el barrio de Alta Córdoba, a unos 6Km del centro de la ciudad. Se puede llegar fácilmente por cualquier medio, incluso mediante colectivos de línea.

La visita comenzó a las 9:00 y se extendió aproximadamente por dos horas. Estuvo basada en un recorrido por las instalaciones de la empresa que se dividió en dos partes. La primera parte del recorrido se centró en la planta de producción propiamente dicha, donde se pudo observar el proceso de fabricación de alguno de los productos que la empresa manufactura. Por ejemplo se observó el armado de distintos tipos de transformadores que serían montados posteriormente en equipos estabilizadores de tensión de líneas diferentes, el testeo de los mismos, el armado y empaquetado del producto, etc.

Además se recorrieron los almacenes y depósitos tanto de materia prima como de productos terminados. Cabe aclarar que durante este recorrido se explicó en detalle cada aspecto del proceso productivo así como una pequeña reseña histórica sobre la formación y evolución de la empresa, desde su comienzo, en un departamento particular con sólo tres miembros, hasta el día de hoy con más de cuarenta empleados y oficinas en distintas partes del país.

La segunda parte del recorrido se desarrolló en otro establecimiento que se sitúa a un par de calles de distancia, y donde se encuentran las áreas de reparación de equipos en garantía, oficinas de desarrollo y diseño de productos, departamento comercial, etc. En este lugar se enseñaron distintos equipos ya listos para su comercialización y otros en espera a ser reparados, en particular un UPS para equipos de gran consumo, que aprovechando su presencia, se expuso más en profundidad sobre su funcionamiento mencionando una variedad de aspectos técnicos de gran interés para los alumnos. Luego la charla siguió un rumbo más orientado hacia la gestión y los negocios dentro de una empresa que dejó mucho más en claro de qué modo la empresa se estructuró para crecer de la forma en que lo hizo y para mantenerse en el mercado de manera competitiva a través de sus más de quince años de vida.

La visita finalizó en la sala de reuniones de la compañía donde se hizo un repaso de todos los productos del catálogo de la empresa invitando a los alumnos a realizar preguntas y expresar cualquier inquietud que hubiese quedado pendiente, al mismo tiempo que se agradeció formalmente la recepción dejando abierta la puerta a futuras visitas.

B)

C) Promedon

Promedon es una compañía de tecnología médica dedicada a la investigación, fabricación y comercialización de productos para urología, artroplastia, neurocirugía, y otras áreas. Sus productos se caracterizan por su constante innovación, y entre ellos se pueden mencionar los dispositivos para corregir la incontinencia urinaria masculina y femenina, el prolapso, la disfunción eréctil, e infinidad de otras soluciones médicas.

Es una empresa de alcance internacional con presencia en más de 50 países alrededor del mundo, cosa que se refleja en su imagen y su relativo gran tamaño comparado con las demás empresas que se visitaron. Actualmente cuenta con más de 220 empleados.

La firma se encuentra emplazada dentro del parque industrial Ferreyra, a las afueras de la autopista de circunvalación que rodea la ciudad de Córdoba, aproximadamente a 13Km de la mencionada ciudad. Puede arribarse mediante autobús de línea, bajando en la puerta del parque industrial y caminando hasta las instalaciones de la empresa o directamente en vehículo particular.

La visita comenzó cerca de las 15:00 y duró poco más de tres horas. Como las anteriores visitas, ésta también estuvo dividida en dos partes. La primera parte tuvo lugar en el Auditorio Dr. Raúl Olmedo dentro de la propia empresa. Allí se realizó una exposición ante más de 25 personas, en su mayoría estudiantes de distintas carreras de diferentes universidades del país. La misma consistió en un repaso histórico de la compañía, desde su fundación en 1985 por el Doctor Raúl Olmedo, urólogo, y uno de sus hijos, hasta el día de hoy, pasando por todas sus etapas, su crecimiento sostenido, sus asociaciones más importantes, sus procesos de certificación de normas, la diversificación de su mercado a través de sus productos, etc.

Esta presentación continuó con una descripción medianamente detallada del proceso de diseño y creación de un nuevo producto, aportando datos técnicos de materiales y piezas, así como terminología médica específica a cada patología que los artículos fabricados pretendían subsanar. Además se puso énfasis en la importancia de la innovación constante y del valor de la “gente” que forma parte de la empresa, preponderando el contacto directo con los médicos y especialistas que, a pesar de estar “por fuera” de la compañía, aportan una importantísima cuota de innovación y de ideas nuevas que hacen que la empresa se mantenga siempre en posición de liderazgo generando constantemente nuevas soluciones a todo tipo de dolencias y enfermedades, para mejorar la calidad de vida de las personas. Finalmente se reservó una parte de la conferencia para que se pudieran evacuar dudas e inquietudes.

La segunda parte de la visita constó de una rápida recorrida por parte de las instalaciones que no pudo ser tan extensa como se hubiese querido debido a la cantidad de visitantes presentes en ese momento. El recorrido comenzó por la zona de manufactura de membranas para una de las prótesis que la empresa fabrica. Para ello hubo que vestirse con ropa y calzado especial para evitar contaminar el lugar. A raíz de esto se comentó que esta zona fue certificada como área limpia clase 10.000, significando que en el lugar se encuentran menos de diez mil partículas por pie cúbico de aire. Otras certificaciones importantes que posee la empresa incluyen la otorgada por la FDA (Food and Drugs Administration) norteamericana y la marca CE (Conformité Européenne) de la Unión Europea.

Continuando se pudo observar una zona de ensayo de materiales, la zona de recepción de materias primas para uno de los procesos de fabricación, el área de retiro de productos, etc. Siempre observando desde fuera de las habitaciones propiamente dichas, de manera de cuidar la esterilidad del lugar. Luego, el itinerario continuó por el departamento de investigación y desarrollo donde se pudieron apreciar diversos artículos comercializados por la compañía, algunos de los cuales se encontraban bajo ensayos de resistencia, en máquinas que los probaban mecánicamente.

La visita finalizó en la sala de recepciones donde se ofreció un refrigerio y se enseñó un equipamiento de quirófano estándar para reemplazo de articulaciones mostrando su forma de utilización. Antes de la despedida, una representante de Promedon entregó a modo de presente una prótesis de reemplazo de articulación de fémur que uno de los alumnos donará a la cátedra de Bioinstrumentación, de la carrera de Bioingeniería.

2.3. Día 3

A) CIIECCA

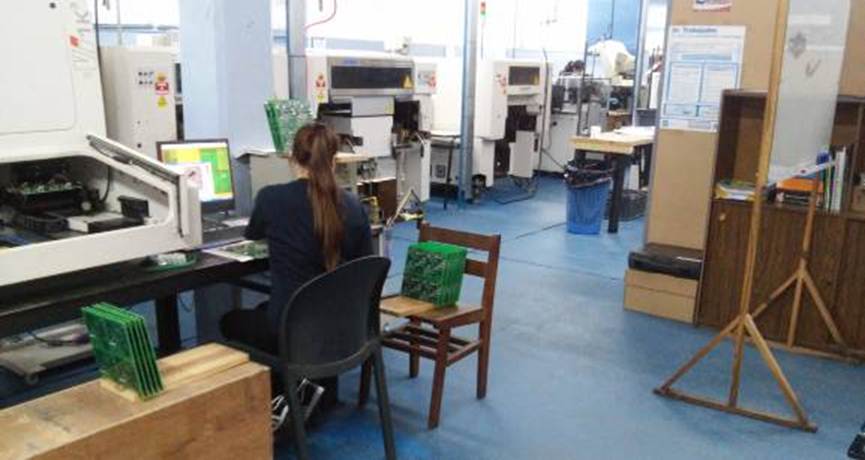

El Centro de Montaje Superficial es un establecimiento perteneciente a la Cámara de Industrias Informáticas, Electrónicas y de Comunicaciones del Centro de Argentina (CIIECCA), dedicado a la asistencia y capacitación tecnológica de todas las empresas de electrónica del centro de Argentina nucleadas a la cámara. Su objetivo es proporcionar el salto tecnológico necesario que permita a las empresas locales competir en el mercado internacional, mejorando, además, la calidad, los costos y los tiempos de fabricación de los productos.

El centro de montaje se encuentra ubicado en la zona de General Bustos, a unos 4Km del centro de la ciudad de Córdoba y es de fácil acceso a través de cualquier medio de transporte.

La visita empezó poco antes de las 9:30 y se prolongó hasta las 10:30 aproximadamente. Comenzó con un recorrido por las instalaciones en la que se fueron mostrando las distintas zonas que conforman el proceso de montado de un circuito electrónico. La primera parada fue en la zona de recepción de materiales donde se pudieron observar tanto las plaquetas (PCB) con los circuitos previamente impresos, como los componentes electrónicos, en su mayoría dispuestos en rollos o reels. Esto es así no sólo debido al diminuto tamaño de los componentes, sino también a que de este modo, las máquinas que se encargarán de realizar el montaje de los componentes tomarán los mismos de estos rollos de manera rápida y precisa.

A continuación se pasó al área de montaje propiamente dicha donde, en primera instancia, se encuentra la máquina encargada de realizar el estañado de las pistas del circuito sobre la placa. Esto se logra colocando en la máquina el PCB con las pistas previamente dibujadas, y, la misma máquina, mediante una cámara, se encarga de alinearla y aplicar la capa de estaño. Luego las placas pasan al siguiente dispositivo, donde se le insertarán y soldarán los componentes más pequeños, de manera automática y a gran velocidad, gracias a un software previamente cargado en el dispositivo. El paso siguiente es idéntico al anterior, pero para los componentes que son más voluminosos.

Finalmente, las placas pasan por un horno que termina de fijar todo en su lugar. El último paso en esta línea de montaje es la inspección final del circuito. Ésta la realiza un operador utilizando una cámara de alta definición y un software que permite identificar rápidamente irregularidades en la disposición de los componentes dentro de la placa. Además se evalúan la continuidad de las pistas y los posibles cortocircuitos entre patas de los integrados.

La otra línea de montaje con la que cuenta el recinto, es una en la que la intervención manual de los operadores es mayor. En ésta, los componentes son colocados manualmente (through hole) por los operarios para luego introducir la placa en una máquina que genera una “ola” de estaño que “estaña”, precisamente, las pistas y componentes. Luego de este paso, los componentes serán soldados de manera manual y finalmente se verificará el correcto funcionamiento del circuito.

La visita finalizó en la sala de reuniones de la empresa. Allí se mostró un breve video institucional explicando el propósito de la empresa, su misión y una pequeña reseña histórica de la misma. Además se hizo un paréntesis para responder preguntas e inquietudes, al tiempo que se ofreció una pequeña colación que vino muy bien.

B) Servelec

Servelec es una empresa dedicada a la fabricación de transformadores eléctricos, fuentes de alimentación de corriente continua, cargadores de baterías, conversores, fuentes de alimentación conmutada y muchos otros productos en el rubro de la electrónica de potencia. Es una empresa mediana de alrededor de 25 empleados que cuenta con una trayectoria de más de veinte años como empresa formal y más de treinta fabricando transformadores.

Está ubicada a sólo 3Km del centro de la ciudad, en el barrio Pueyrredón, por lo que su acceso es óptimo por cualquier medio de transporte.

La visita comenzó alrededor de las 11:00 y finalizó aproximadamente una hora más tarde. Se trató de una recorrida rápida por las instalaciones de la compañía que se encuentran divididas en dos zonas. En la primera se encuentran las oficinas, recepción, departamento comercial, salas, y la parte principal de la fábrica, donde se ubica su proceso productivo. Fue en este sector donde se inició el recorrido, observando la zona de fabricación de transformadores de pequeña escala. Allí los mismos son armados por un operario que, gracias a una máquina que cuenta de manera automática las vueltas, los bobina para luego ser pasados a la fase de montado. El mismo proceso se realiza para los transformadores más grandes (secos), con sólo pequeñas diferencias. No se pudo observar la línea de producción de transformadores con aislación de aceite ya que los mismos se fabrican a pedido, y en ese momento no había ninguno en proceso.

Luego se recorrieron las zonas de depósito de materias primas, donde se destacaban los grandes rollos de cobre, el área de control de calidad, donde se revisa el correcto funcionamiento de los productos y eventualmente se realizan reparaciones, y la zona de almacén de productos terminados. Allí se explicaron más en detalle las diferencias entre los tipos de transformadores que se fabrican en la empresa.

A continuación, el recorrido se trasladó a la otra parte de las instalaciones, ubicada a poco más de cien metros de la primera. En ese lugar se encuentra el sector productivo para otro tipo de artículos, al igual que el área de diseño y pruebas para estos. Es allí donde se arman y testean, por ejemplo, los sistemas de monitoreo de aislación para instalaciones hospitalarias, los bancos de baterías, etc.

Al momento de la visita se encontraba en el lugar un dispositivo de monitoreo de aislación como el que se mencionó, en pleno proceso de pruebas y con su interior a la vista, por lo que se aprovechó para interiorizarse acerca de su funcionamiento y de realizar todo tipo de preguntas que fueron contestadas por la persona encargada de guiar la visita.

El encuentro finalizó en la sala de reuniones del establecimiento principal donde se tuvo la posibilidad de conocer al presidente de la compañía que se encontraba circunstancialmente en el lugar, aprovechando, además para hacer extensivos los agradecimientos por parte de las autoridades de la Facultad de Ingeniería para con la empresa, abriendo la posibilidad a futuras visitas.

2.4. Día 4

A) Leistung

Leistung Ingeniería es una empresa dedicada al diseño, producción y comercialización de Equipamiento Ventilatorio de uso médico. Entre los productos que fabrica la empresa se encuentran los ventiladores pulmonares para unidades de terapia intensiva, máquinas de anestesia, respiradores para equipos de emergencia (transportables o fijos), paneles de oxígeno, etc., con sus diferentes modelos y presentaciones. Leistung es un típico ejemplo de pyme tanto por cantidad de empleados, tamaño físico y facturación. Posee una sede en Brasil desde la cual, al igual que desde Argentina, exporta sus productos a gran parte de Latinoamérica, incluyendo Chile, Bolivia, Uruguay, etc.

La compañía se encuentra emplazada en el barrio Los Boulevares, a 12Km del centro de la ciudad, fuera del anillo de circunvalación. Para llegar a la misma se puede utilizar el transporte público y caminar un par de cuadras hasta el lugar.

La visita se inició a las 10:00 y finalizó a las 13:00. La misma estuvo dividida en tres partes. La primera parte de la charla tomó lugar en un pequeño auditorio dentro del establecimiento, donde se realizó un repaso de los objetivos de la empresa, su creación, su evolución pasando por periodos de crecimiento y de estancamiento, su bifurcación en su par de Brasil, etc. Allí se destacó la importancia de la perseverancia ante las dificultades económicas, la innovación continua y la disciplina como elementos fundamentales para el crecimiento y la competitividad de una empresa a lo largo del tiempo.

La segunda parte de la visita se basó en un recorrido por las instalaciones que comenzó por la línea de montaje de uno de los artículos que la empresa comercializa (el ventilador pulmonar para terapia intensiva), donde se pudo observar en detalle todo el proceso. Allí se mostraron y explicaron las hojas de ruta de los productos, las especificaciones de materiales, y otros detalles técnicos interesantes.

El recorrido continuó por el sector de pruebas y reparación de los módulos electrónicos que integran los bienes fabricados. En ese lugar se testean exhaustivamente todos los circuitos electrónicos que componen la parte “no mecánica” del producto y se terminan de colocar manualmente los componentes que hacen la diferencia entre distintos modelos del mismo producto. Como en muchas otras empresas, los circuitos integrados utilizados son manufacturados por el Centro de Montaje Superficial de la CIIECCA, de la cual ya se habló.

Siguiendo con el itinerario, se visitó la zona de fabricación de partes mecánicas especiales con la que cuenta la empresa. Se trata de un taller propio donde se fabrican piezas que, debido a la naturaleza especializada del producto a comercializar, son únicas y específicas para ese artículo en particular, por lo que es conveniente para la compañía realizar la manufactura por cuenta propia, garantizando así, no sólo la disponibilidad de piezas en todo momento, sino además que se cumplan al pie de la letra todas las especificaciones que se le imponen.

A continuación se visitó el área de ingeniería, donde se toman las decisiones sobre el diseño y mejoras de los productos. En esa ocasión se encontraban trabajando sobre una renovación de la interfaz de usuario de una máquina de ventilación. Aprovechando ese hecho, se realizaron numerosas preguntas acerca del proceso de rediseño de un producto, tanto en su funcionalidad, hardware, software, etc., preguntas que fueron contestadas con predisposición por los encargados de esta sección. Además y gracias a que en ese momento se estaba realizando la mejora de una parte del soft de un producto, se explicó el proceso de certificación de software, cosa que no es común en general, y que resultó por demás interesante. Asimismo se comentó acerca de otras certificaciones con las que cuenta la empresa, cosa que garantiza la calidad tanto de sus procesos como de sus productos. Finalmente se pudo observar uno de los productos principales de la compañía en pleno proceso de prueba. Se trató de un respirador para unidades de emergencia que estaba siendo sometido a un exhaustivo testeo. Como consecuencia de esto, se explicó que el aparato con el que se probaba el mencionado artículo podía funcionar en distintos modos, para simular las distintas patologías de un paciente (paciente en coma, con alguna enfermedad, con capacidad respiratoria disminuida, etc), y que de este modo, el respirador cambiaba su modo de funcionamiento de manera automática.

Luego de un pequeño refrigerio comenzó la tercera parte de la visita. En esta oportunidad se regresó al auditorio donde comenzó la visita, y allí se explicó mucho más detalladamente el funcionamiento de un equipo ventilador para terapia intensiva. Se mostraron minuciosamente todas las funciones con las que cuenta el aparato y se hizo una demostración, simulando con un fuelle la interacción con el paciente. Finalmente se realizó una comparación entre este último artefacto y el primer producto fabricado por la empresa hace casi veinte años, acentuando la notable evolución del producto a través del tiempo.

La charla concluyó con un agradecimiento, tanto por parte de los alumnos, por haber sido recibidos con gran cortesía y predisposición, como por parte de los representantes de Leistung, por el interés en conocer más acerca de la empresa que llevan adelante. Finalmente se pidió que se llenara una encuesta que más tarde sería enviada por email, para evaluar la calidad de la visita brindada.

B) Feas

Feas Electrónica es una empresa que se dedica al diseño y fabricación de equipamiento médico de calidad y de alto nivel tecnológico para el mercado nacional e internacional. Entre los productos que la compañía comercializa se encuentran el monitor desfibrilador bifásico, un micromotor fisiodispenser para implantología odontológica, un monitor multiparámetros LCD, entre otros. Además realiza íntegramente todos sus productos, desde el software hasta el diseño exterior de los equipos. Es una compañía de mediano tamaño que cuenta con más de 25 años de trayectoria en el mercado de la electromedicina. Actualmente cuenta con una planta de más de cincuenta empleados permanentes.

Feas está ubicada en el barrio Quebrada de Las Rosas a una distancia de 8,5Km del centro de la ciudad de Córdoba, y se puede acceder a la misma a través de cualquier medio de transporte.

La visita comenzó a las 13:30 y se prolongó durante tres horas, hasta las 16:30. Se trató de un recorrido muy completo por las instalaciones de la compañía. El mismo comenzó en una de las áreas de descanso donde se explicó el rol de la empresa desde el punto de vista de los negocios, destacando el rol fundamental que los mismos tienen para la supervivencia de una institución cuya finalidad es siempre generar ganancias.

A continuación se visitó el departamento de investigación y desarrollo, en el primer piso, donde se generan las ideas para mejorar los equipos existentes o para nuevos productos. En esa oportunidad se encontraban probando un artículo de la competencia para obtener ideas para mejorar uno de los productos de la línea de monitoreo. Se explicó que es una práctica habitual analizar los productos de otras compañías ya que es un modo de sostener la competitividad manteniéndose siempre actualizados en cuanto a tecnología y funcionalidad.

El recorrido continuó por la zona de diseño, tanto de la parte electrónica (circuitos), como de la parte física (carcasas) de los equipos. Allí no se profundizó tanto sobre las tareas que se desarrollaban en ese lugar, pero sí se habló bastante sobre otros temas, como algunos aspectos de seguridad que debe cumplir la empresa (en especial en materia de conexiones eléctricas), las tasas municipales, permisos otorgados por el departamento de bomberos, etc. En definitiva, aspectos que también hacen a la empresa pero de los que normalmente no se hablan.

Siguiendo con la visita, se pasó al lugar de armado de los equipos, zona que se encontraba sin actividad por el momento al no estar ensamblando ningún aparato. Por esto se aprovechó para hablar de las certificaciones con las que cuenta la empresa y la manera en la que las fue adquiriendo. Luego se continuó hacia la parte donde se hacen las pruebas y testeos de los equipos antes de que estén listos para su venta. En ese sitio se dieron muchos más detalles técnicos acerca de los equipos, tanto de aquellos que se producen, como así también de los que se utilizan para probar los anteriores. En este punto la recorrida se dispersó un poco ya que al haber tantas cosas interesantes que observar, los alumnos tomaron cada uno un rumbo diferente, por decirlo de alguna manera. Finalizada esta parte, se ofreció una colación a modo de break, para continuar más adelante con el resto del recorrido.

Después de la pausa fue tiempo de la última parte de la visita. Así, se recorrió rápidamente parte del depósito de materias primas para luego cambiar de establecimiento, a uno que se encuentra cruzando la calle, donde se encuentra el área de fabricación de las piezas exteriores de los equipos, es decir, su armazón. También en ese lugar se encuentra la zona donde se arman las placas con los circuitos eléctricos y electrónicos que utilizarán los equipos.

La visita finalizó con una larga charla que ya no sólo incluía temas puntuales sobre la empresa en cuestión, sino que iba más allá, mencionando aspectos sobre economía y políticas de los gobiernos, pero siempre puntualizando el hecho de que si se quiere, siempre es posible emprender un negocio, no sólo en el rubro de la electrónica, sino en cualquier otro.

3. Conclusiones

Luego de visitar todas las empresas e instituciones y de recordar lo visto en cada una de ellas, se hizo un pequeño balance para calificar la experiencia de haber recorrido cada una de las mismas, y por qué no, del viaje en general.

Es por esto que se puede concluir que, si bien hubieron visitas que gustaron más que otras, quizá por la empresa en sí, o quizá por la manera de abordar los recorridos y charlas, todas las experiencias fueron muy positivas y dignas de repetirse, ya que dejaron valiosas enseñanzas y conceptos sobre cómo convertir una idea en un negocio y hacerlo crecer hasta transformarse en una empresa consolidada. Valores que serán muy útiles para los estudiantes cuando estos se desempeñen como profesionales en el ámbito laboral.

Finalmente, el viaje en general también significó una experiencia positiva debido a que se generaron vínculos de amistad y compañerismo entre todos los que participaron de él sin importar que fueran alumnos o profesores, que se comenzaron a formar durante la organización del viaje y que se mantuvieron incluso hasta después de finalizado el mismo.

Como nota final, es preciso remarcar que en todos los casos se dejó en claro ante las empresas e instituciones visitadas que el viaje fue posible gracias al respaldo económico y al apoyo de la Facultad de Ingeniería, El departamento de Electrónica y Automática, al Ente Provincial Regulador de la Energía (EPRE) y al Centro de ingenieros de San Juan, así como al esfuerzo y dedicación de profesores y alumnos.

4. Agradecimientos

AGRADECEMOS A TODAS LAS EMPRESAS E INSTITUCIONES QUE NOS RECIBIERON Y COLABORARON CON EL VIAJE.

Espcialmente:

Centro de Ingenieros de San juan

Ente Provincial Regulador de la Electricidad de San Juan

Departamento de Electrónica y Automática

Facultad de Ingeniería